石山テクノ建設株式会社はあらゆる構造物の補修・補強・耐震工事を通じてインフラを守る環境保全企業です。

TEL. 075-682-4377

〒601-8468 京都市南区唐橋西平垣町38番地1

VOL .2 溶接接合について

目次

1. 溶接接合とは

溶接接合は、接合しようとする母材を溶かし、そこに溶接棒を溶かした溶着金属を溶かし込み、接合部を一体化する接合方法です。

ボルト接合と比較して溶接接合の長所、短所を上げると以下のようになります。

(長所)

①. 接合部がコンパクトで仕上げ材等の納まりがよい。

②. 断面欠損がないので、継手としての効率が高い。

③. 接合部で連続性が確保され、応力伝達が円滑である。

(短所)

①. 品質が溶接工の技量に左右される。

②. 風、雨、気温などの気象条件の影響を受けやすい。

③. 手軽で確実な検査方法がない。

少し余談になりますが、溶接学会による溶接の溶の字は、昭和10年以前では金偏の鎔でしたが、昭和11年から火偏の熔になり、昭和51年から現在の溶となりました。

2. 一般的な溶接接合(アーク溶接)について

アーク(Arc)は英和辞典によると弧と訳されています。

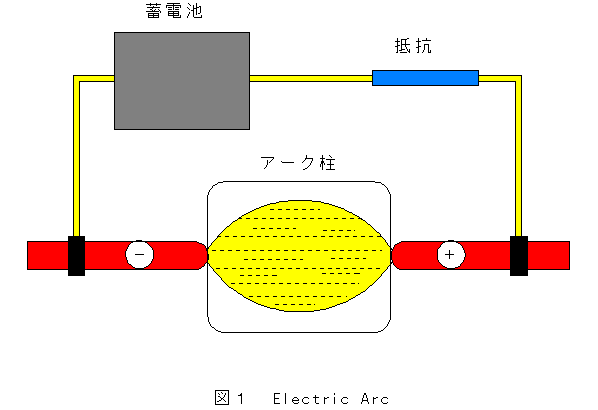

アーク溶接のアークはElectric Arc(電弧)からきています。

産業革命の発生地イギリスで、ロンドンの科学者デービー (Sir Humphrey Davy)が1800年に大きな蓄電池を使って電弧を発生する実験を行い、

1809年にケンブリッジ大学で発表を行いましたが、これが科学的にElectric Arc(電弧)を 取り扱った最初のものでElectric

Arcという名称もデービーが名づけたものです。

この研究があって科学者達によってアークの研究が盛んになって、その異常な発熱作

用と発光現象を利用する研究が行われ、後年アーク溶接とアーク燈に関する工業が発展

することになりました。

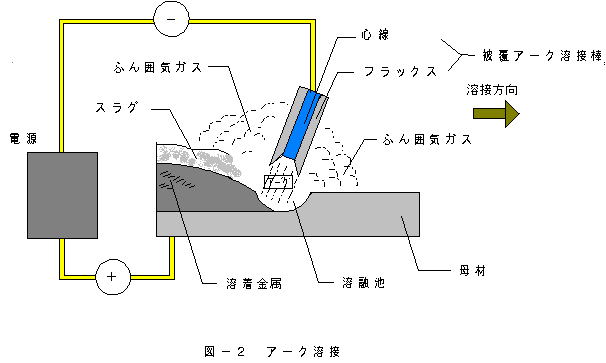

アークのエネルギーにより発生する強い熱(約6000℃)により、溶接棒と母材が溶け

て、母材と溶着金属が一体化するーこれがアーク溶接の原理です。

溶接棒のフラックスからでるふん囲気ガスにより、アークを安定させ溶接中の溶融金属に空気中の酸素や窒素が進入するのを防ぎ、またスラグにより溶融金属の急冷を防いでいます。

溶接をするのに溶接棒を動かさなければなりません、これを運棒といいます。

運棒は溶融速度に応じて溶接棒を送り出し、アーク長を一定に保って回路を保持しながら、溶接線に沿って適切な速度で溶接棒を動かすことにより溶接部を形成しなければならず、かなりの熟練を要するものです。<BR>

溶接棒の供給とアークの移動の両方を手動で行うものを手溶接、溶接棒の供給のみを自動で行うものを半自動溶接、両方とも機械により自動的に行うものを自動溶接といいます。

3. 溶接継ぎ目のいろいろ

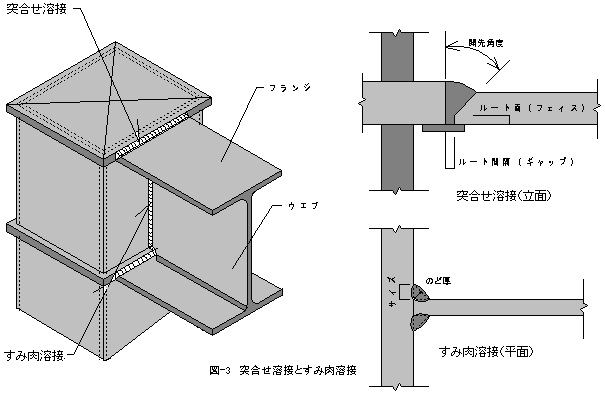

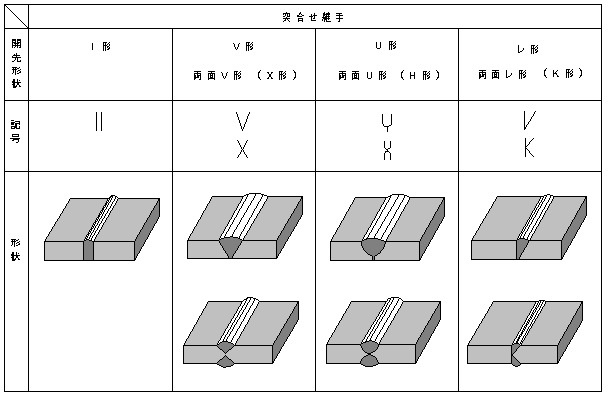

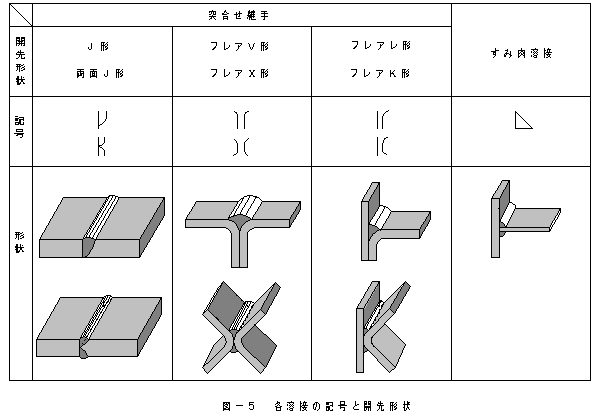

建築の鉄骨構造に適用されている溶接継目には、突合せ溶接、すみ肉溶接、部分溶け込み溶接の3種類があります。

①. 突合せ溶接

突合せ溶接は、接合される部材が一体化され、応力が溶接部を介して直接伝達される効率の高い継手です。

柱・梁接合部の梁フランジの溶接など主要な部材の接合に欠かせない溶接継目です。

突合せ溶接では、母材の溶接を施す部分に開先とよばれる溝を設け、この開先の中に溶着金属を溶かし込むとともに、母材の一部も溶け込ませて一体化します。

②. すみ肉溶接<BR>

すみ肉溶接は、板を重ねてつないだり、T型につないだりする場合に用いられる溶接です。

すみ肉溶接は、母材どうしは一体化されておらず、密着した母材どうしで構成される角の部分に三角形の断面を持つ溶着金属をくっつけたものです。

一般的には、引張力のかかる部分には用いず、梁のウエブなどせん断力のかかる部分に用いられます。

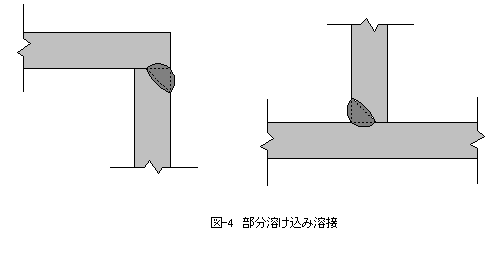

③. 部分溶込み溶接

この継手は、接合面に一部に開先をとって溶接したもので、溶接継目で負担する 応力が小さいため、突合せ溶接の一部を省略したものです。

代表的な溶接継手の開先形状と溶接記号を下図に示しました。

4. 溶接の検査―超音波探傷試験について

溶接に対する検査の代表的なものが超音波探傷試験です。

超音波探傷試験とは、超音波(周波数が20kヘルツ以上の音波)を試験体に伝えた時に試

験体が示す音響的性質を利用して試験体の内部欠陥や材質などを知る非破壊試験方法です。

鋼構造建築溶接部の超音波探傷試験基準・同解説では、板厚9mm未満のもの、鋼管分岐

継手、鋼管の製造工程における溶接部、鋼管の長手継手および直径が300mm未満の円周継

手には適用しないことになっています。

遠心力鋳鋼管の場合には、鋳鋼肌の凸凹のためそ のままでは探傷の際に著しい伝達損失が生ずるため、この凸凹を100S程度の表面粗さに仕 上げる事が必要です。(このことについて株式会社クボタに聞いたところ、表面仕上げをし

ない場合の柱の現場溶接等では、実際の鋼管でどの程度の伝達損失があるかを調べ通常よ り感度を上げることで対処しているとのことでした。)

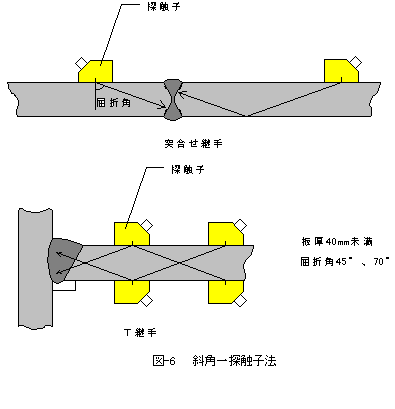

通常板厚40mm未満の溶接部では、斜角一探触子法により超音波探傷試験を行います。

板

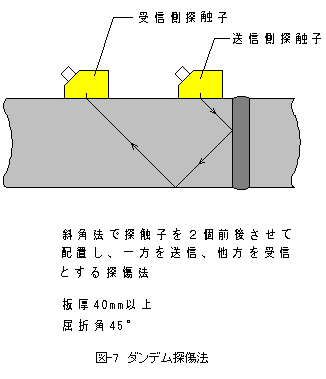

厚40mmを超える溶接部は、斜角一探触子法とタンデム探傷法を併用します。

①. 斜角一探触子法について

ⅰ. 斜角一探触子法とは

試験体の探傷面に対して、斜めに進行する超音波を用いて探傷する方法で、使用する 探触子は1個です。

斜角一探触子に用いる探触子を斜角探触子と言います。

斜角探触子 を2個用いて行う探傷方法をタンデム探傷法といいます。

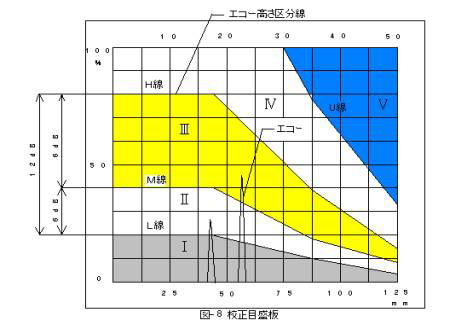

ⅱ. 校正目盛板

欠陥を評価するために、エコー高さ区分線を作成します。エコー高さ区分線は、標準試験片の標準穴を用いて作成し目盛板に記入します。

目盛板には、4本以上のエコー高さ区分線を記入します。

隣接するエコー高さ区分線の感度差は、6dBとします。縦軸がエコー高さ横軸が横軸が時間(超音波の進んだ距離)です。

エコー高さ区分線は、原則として使用する探触子を用いて記入することとなっています。

これらエコー高さ区分線のうち目的に応じて、下位から3番目以上の線をH線とし、H線から6 dB高いエコー高さ区分線をU線、6 dB低いエコー高さ区分線をM線、12

dB低いエコー高さ区分線をL線とします。

なおエコー高さ区分線を記入した目盛板を校正目盛板といいます。

エコー高さ区分線のうち目的に応じて、下位から3番目以上の線をH線とし、U線・H線 M線およびL線で区切られたエコー高さの領域を次のように名付けます。

表-1 エコー高さの領域区分

| エコー高さの範囲 | エコー高さの領域 |

|---|---|

| L線以下 | Ⅰ |

| L線を越えM線以下 | Ⅱ |

| M線を越えH線以下 | Ⅲ |

| L線を越えU線以下 | Ⅳ |

| U線を越えるもの | Ⅴ |

L線を超える(領域Ⅱ以上)エコーを異常部として検出し、探触子の位置、ビーム路程

(超音波が試験体に入射した位置から反射源までの距離)、溶接部の状況などから、異常部

が欠陥かどうか判定します。

評価基準を次に示します。

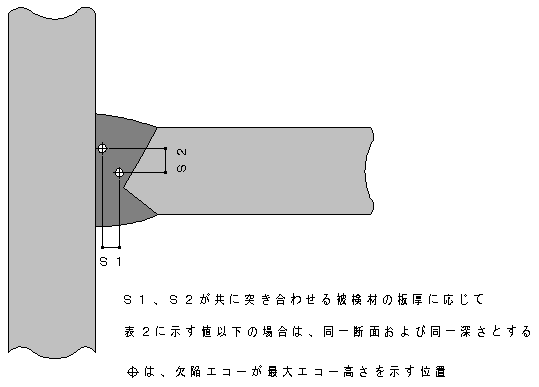

ⅲ.欠陥の評価

合否判定の対象とする欠陥は、欠陥指示長さ(超音波探傷において、探触子の移動距

離によって推定した欠陥の長さ)が突き合わせる被検材の板厚tに応じて、次表に示す

値以上の欠陥とします。(板厚が異なる突合せ溶接の場合は、被検材の板厚は薄いほうの

板厚とする。)

表-2 欠陥指示長さの最小値

| 板厚 | 欠陥指示長さ(mm) |

|---|---|

| 9以上20以下 | 5 |

| 20を超え48以下 | t/4 |

| 48を超えるもの | 12 |

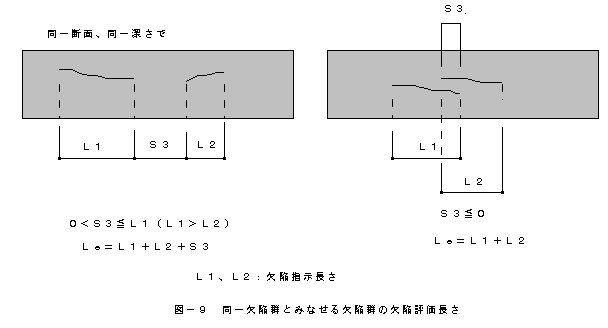

欠陥指示長さが上表に規定した「欠陥指示長さの最小値」以上の欠陥が複数存在する場合は、それらの欠陥が同一欠陥群とみなせるか、または独立した欠陥であるかを判別して、それぞれの場合に応じて欠陥評価長さLeを求めます。

同一欠陥群とみなされる場合の欠陥 評価長さLeは、それらの欠陥の欠陥指示長さと間隔を足し合わせた長さとなります

同一欠陥群とみなされる欠陥と欠陥評価長さLeについて下図に示します。

Ⅳ.合否の判定

合否の判定は、溶接部に作用する応力の種類に応じて、単位溶接線中の欠陥評価長さおよ

びエコー高さの領域で判定されます。

また、単位溶接線に複数の欠陥が存在する場合は、欠 陥評価長さの総和も考慮して合否の判定をします。

単位溶接線とは、溶接部の合否の判定を行う際に設けた評価単位で、単位溶接線の合否を

判定することにより、当該溶接部の合否が判定されます。

単位溶接線は、300mmを基準とし ており、溶接長さが300mm以上の場合は、欠陥が最も密となるような連続した長さ300mmを、 溶接線長さが300mm未満の場合は全長を、それぞれ単位溶接線とします。

疲労を考慮しない溶接部(疲労を考慮する溶接部とは、クレーン走行ばりなどの溶接部で す。)で引張り応力が作用する場合の合否の境界値は、以下の通りです。(斜角一探触子法の

場合)

表-3

| エコー高さの領域 | 欠陥評価長さ | 欠陥評価長さの総和 |

|---|---|---|

| Ⅱ | L | LL |

| Ⅲ、Ⅳ | ML | L |

| Ⅴ | M | ML |

図中のM、ML、L、LLは、板厚によって異なる欠陥長さの境界値で、下表によります.

表-4

| 板厚t(mm) | S | M | ML | L | LL |

|---|---|---|---|---|---|

| 9以上20以下 | 10 | 15 | 20 | 30 | 40 |

| 20を超え48以下 | t/2 | 3・t/4 | t | 3・t/2 | 2・t |

| 48を超えるもの | 24 | 36 | 48 | 72 | 96 |

表3および表4により不合格となった欠陥は、補修を行い、補修後に再検査する事になって います。

5. まとめ

溶接接合についていろいろ書いてみました。

溶接のメカニズムについても少し書いてみました。

製品検査に行って「一番ごまかされてるのではないか」 と思えるのが超音波探傷試験でした。

その場では、検査の人に聞くのですが目盛板にL線が最初から書いてあるのがいつも疑問ではあ りました。

これからは、L線等が正しいかどうかも確かめてみようと思っています。

溶接接合は、ボルト接合とは違い接合部が目立たないこと等、長所も多いのですが、職人さんの

手作業によるものであり、その腕によって性能が異なる接合方法です。

いつまでもこの工法を採用していていいのか少し考えることがあります。(阪神大震災では、溶接部の近傍で鉄骨の破断が見 られました。また職人さんの高年齢化という問題もあるかと思います。)

溶接をすることにより本来の鉄の性質が変えられる可能性のあること、検査により欠陥を100%救うことが出来ないこと等 を考えると21世紀に向けてもっと簡単で誰にでも出来る工法が必要となってくると思います。

PHC杭は、継手を従来の溶接からボルト締め等に変えつつあります。

鉄骨造ももっと工夫をこ らして無溶接へと考えていくべきではないでしょうか。

参考文献)

鋼構造建築溶接部の超音波探傷検査規準・同解説(日本建築学会)

建築構法(建築技術)

建築工事施工監理指針(公共建築協会)

溶接のおはなし(日本規格協会)

トチオ構造設計室VOL.2

コラム一覧へ